Wie Pulver basierter 3D-Druck das Laufen von Morgen revolutioniert.

Lange Zeit waren alle Schuhe einer Modellreihe gleich. Ausnahmen

bildeten lediglich extrem hochpreisige maßgeschneiderte

Sondermodelle für Spitzensportler.

Jetzt gibt es neues Innovationspotenzial für die Schuhhersteller:

3D-Druck von voxeljet ermöglicht maß konfektionierte Schuhe, die den Verbrauchern sogar

leistungs- und Komfort-steigernde Funktionen bieten könnten. High Speed Sintering,

das additive Herstellungsverfahren von voxeljet, ebnet nun durch

Maßkonfektionierung und Materialentwicklung den Weg für die additive

Schuhproduktion von morgen.

Polymer 3D-Druck für individualisierte Schuhkomponenten

Für den Konsumenten ist besonders attraktiv, dass solche maß konfektionierten

Schuhe die unterschiedlichen Fußformen berücksichtigen, ebenso das individuelle

Körpergewicht und die Schrittlänge. Aus Herstellersicht spricht aber nicht nur der

Kundennutzen für den 3D Polymer High Speed Sintering (HSS) Prozess

. Denn

beim HSS lassen sich beinahe alle Produktionsparameter wirtschaftlicher, schneller,

umweltgerechter und dabei auch noch individualisierbar auf verschiedene Materialien

einstellen.

Kaum ein Produktmanager aus der produzierenden Industrie kommt derzeit am

Hype-Thema „Lattice Structure“ vorbei. Dabei handelt es sich um abstrakte, CAD-

generierte Gitterkonstruktionen, die sich die Natur als Vorbild nehmen. Sie bieten

den so hergestellten Gütern maximale Stabilität und Haltbarkeit und zudem eine

enorme Material- und damit Gewichtsersparnis. Kein Wunder also, dass auch die

marktführenden Sportschuhhersteller ein großes Interesse an dem

Produktionsprozess haben. Denn mit 3D-gedruckten Lattice Structures lassen sich

Produktionskosten senken und dank der Materialeinsparung schont der

Fertigungsprozess auch die Umwelt. Nicht versinterter Kunststoff kann je nach

Prozess und Material in Anteilen wieder zurück in den Produktionsprozess geführt

werden.

Der Vormarsch der 3D-Drucktechnologien in der Schuhindustrie

Diverse Schuhproduzenten arbeiten bereits mit 3D-Drucktechniken bei der

Herstellung von Mittelsohlen oder anderen Schuhkomponenten wie etwa Einlagen.

Flüssigharz verarbeitende additive Technologien sind oft genutzte Verfahren, bei der

die zu versinternden Bereiche punktuell belichtet werden und so aushärten. Diese

Verfahren bieten zwar die Möglichkeit, wasserdichte Schuhkomponenten mit feinen

Details und guten Oberflächeneigenschaften zu drucken, jedoch sind die

verarbeiteten Materialien, und dadurch die Teile selbst, vergleichsweise noch zu

schwer.

Eine weitere additive Fertigungstechnik ist das Fused Filament Fabrication (FFF).

Dabei wird eine Schicht geschmolzenes Kunststoff-Filament als Strang aufgelegt und

verklebt. Der Vorteil des High Speed Sinterns gegenüber dem FFF ist die höhere

Produktionsgeschwindigkeit, die Materialvielfalt, die konstanten Schichtzeiten und

das dadurch einfachere Thermomanagement sowie die geometrische Freiheit. Denn

im Gegensatz zum FFF benötigt das

Polymer High Speed Sintering (HSS)

keine Stützstrukturen zur Stabilisierung der gedruckten Bauteile. Das nicht verdruckte

Pulver stützt die Bauteile im Baufeld. Dadurch können Anwender des HSS weniger

auf Hinterschnitte oder Überhänge achten.

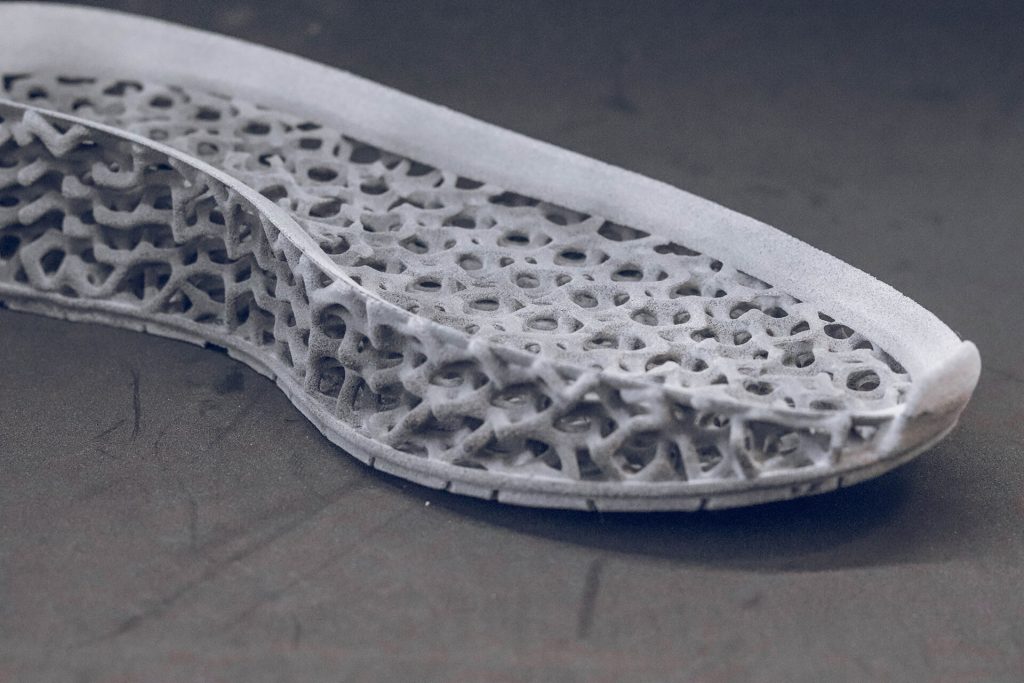

3D gedruckte Schuhsohle von voxeljet

Die meisten additiven Prozesse arbeiten geometrieorientiert; sie produzieren Waben-

oder andere bionische Gitterstrukturen für die unterschiedlichen Belastungszonen im

Schuh. Dadurch müssen die Wandstärken der Gitterstruktur beispielsweise dicker

werden, um einen größeren Stabilitätsgrad zu erhalten. Das HSS-Verfahren hingegen

arbeitet mit einem variablen Tinteneintrag, der unterschiedliche

Materialeigenschaften wie Festigkeit oder Steifigkeit innerhalb einer Gitterstruktur,

aber auch im Vollmaterial ermöglicht. An den belasteten Stellen einer Schuhsohle

kann unterschiedlich viel Infrarotlichtabsorbierende Tinte eingedruckt werden.

Dementsprechend erhält das Bauteil an dieser Stelle unterschiedlich hohe

Festigkeiten. Als weitere Alternative, wie bei allen generativen Fertigungsverfahren,

kann bei HSS noch mit Gitterstrukturen gearbeitet werden, um unterschiedliche

Festigkeiten zu erreichen. Denn mit dem HSS-Graustufendruck von voxeljet können

Schuhhersteller einzelne Bereiche in der 3D-gedruckten Schuhkomponente

belastungsspezifisch hinsichtlich Tragekomfort, Stabilität und Elastizität optimieren.

Polymer High Speed Sintering (HSS) Prozess und Graustufendruck

Der HSS-Graustufendruck von voxeljet ist ein Verfahren zum 3D-Drucken

dreidimensionaler Modelle mit variablen Zieleigenschaften. Die

Materialeigenschaften des erzeugten Formkörpers können mit dem HSS-Verfahren

gezielt in allen drei Dimensionen beeinflusst werden. Dabei kann es sich um die

mechanische Festigkeit oder Elastizität sowie Materialdichte und damit Gewicht und

Schwerpunkt des 3D-Druckobjektes handeln. Vorteilhaft: Diese variierenden

Materialeigenschaften sind im späteren äußeren Erscheinungsbild des Bauteiles nicht

sichtbar.

Grundsätzlich wird beim HSS-Prozess eine dünne Schicht aus Kunststoffpulver, wie

beispielweise TPU, EVA oder TPE auf eine beheizte Bauplattform aufgetragen.

Anschließend fährt ein Tintenstrahldruckkopf großflächig über die Plattform und

benetzt selektiv Bereiche des Baufeldes mit einer infrarotlichtabsorbierenden Tinte.

Daraufhin strahlt eine Infrarotlampe auf die Bauplattform.

Webinar: HSS 3D-Druck

In diesem Workshop werden wir unsere HSS-Technologie im Detail

vorstellen: Von der Open-Source-Konzeption bis hin zu Skalierungs-

und Produktionsmöglichkeiten.

AUFZEIC HNUNG ANSEHEN

Die bedruckten Bereiche des Kunststoffpulvers absorbieren die Hitze, wodurch diese

mit vorhergien Schichten versintern. Nach dem Sintervorgang senkt sich die

Bauplattform um eine Schichtstärke ab und die nächste Schicht Kunststoffpulver

kann aufgetragen und bedruckt werden. Dieser Vorgang wiederholt sich, bis der

Aufbau beispielsweise einer Mittelsohle abgeschlossen ist. Anschließend kühlt der

gesamte Bauraum mit den gesinterten Teilen ab. Anschließend kann die Schuhsohle

vom umgebenden Pulver befreit und weiterverarbeitet werden. Durch den selektiven

Temperatureintrag bleibt das unbedruckte Pulver lose und kann für weitere

Druckprozesse, abhängig vom verwendeten Material, wiederverwendet werden.

Je größer der Volumeneintrag, desto mehr Wärmeenergie der Infrarotlampe kann das

bedruckte Material aufnehmen. Dadurch kann der Sohle nicht nur die

dreidimensionale Form gegeben, sondern zeitgleich dreidimensionale mechanische

Eigenschaften hinzugefügt und integriert werden. Weiterhin kann die Graustufe mit

Dithering (Simulation tatsächlich nicht vorhandener Zwischenstufen über bestimmte

Pixel-Anordnungen/ Rasterungen) verbunden werden. So lassen sich der

Absorptionsgrad, die Energieeinkopplung und damit die effektive Temperatur des zu

verfestigenden Partikelmaterials noch feiner justieren, was weiteren Einfluss auf die

Materialeigenschaften hat.

Open Source macht freie Anpassung an die Materialanforderungen möglich

voxeljet setzt bei seinem HSS auf Open-Source-Software für die Steuerung seiner

industriellen Polymer 3D-Drucker

VX200 HSS und VX1000 HSS.

Der Druckvorgang

wird von der voxeljet-Software ProPrint gesteuert. Der Clou der Open-Source-Lösung:

Kunden können sämtliche Druckparameter für die eigenen idealen

Materialanforderungen frei anpassen. ProPrint und das integrierte voxeljet-

Datenanalysetool Vamos erlauben beispielsweise die freie Steuerung des

Temperatureintrages, mit dem das bedruckte Pulver verschmelzen soll. Auch

Schichtstärke, Tinteneintrag und genereller Prozessablauf sind frei einstellbar.

Technische Spezifikationen der Graustufen

- Unterschiedliche Härtegrade über Tinteneintrag abbildbar

- Bis zu 6 Graustufen möglich

- Graustufen je nach Material für Energieabsorption zusätzlichveriierbar

- Bessere Kantenschärfe im Vergleich zum Dithering

- Gute Detailtreue

- Höhere Festigkeit als über reines Dithering

- Kombinierbar mit Dithering für noch mehr Variation

- Glattere Oberflächen

Weitere Case Studies